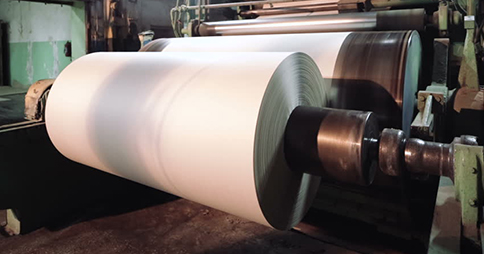

ماشین کاغذ و فرایند تولید

صنعت ظریف کاغذ سازی در حدود ۱۰۰ سال بعد از میلاد در چین آغاز شد بشر کشف کرد با صاف کردن سوسپانسیون از خمیر و از خیساندن پوست داخلی خیزان را بدست آمده بود خمیر را بدست آمده را بر روی میز منفذدار پهن می کردند بصورت نمدی از الیاف تشکیل می شد این الیاف بعد از فشردن و خشک کردن روی آن رسامی یا می نوشتند.

صنعت ظریف کاغذ سازی در حدود ۱۰۰ سال بعد از میلاد در چین آغاز شد بشر کشف کرد با صاف کردن سوسپانسیون از خمیر و از خیساندن پوست داخلی خیزان را بدست آمده بود خمیر را بدست آمده را بر روی میز منفذدار پهن می کردند بصورت نمدی از الیاف تشکیل می شد این الیاف بعد از فشردن و خشک کردن روی آن رسامی یا می نوشتند.

تا اوایل قرن نوزدهم کاغذ همچنان بصورت دستی ساخته می شد گرچه لویی رابرت نخستین ماشین پیوسته کاغذسازی در سال ۱۷۹۹ به ثبت رساند اما این برادران فوردینیر بودند که در سال ۱۸۰۴ نخستین ماشین تجاری کاغذ سازی را ساختند از زمان لویی رابرت و بعد ماشین کاغذ فوردینیر به تدریج با رشد صنعت تکامل یافت اجزای اصلی ماشینهای کاغذ سازی به شرح ذیل می باشد. ماشین کاغذ مراغه ساخت کمپانی Voith آلمان در سال ۱۹۶۴ با عرض ۲/۴ متر می باشد در سال۱۹۹۷ ازشرکت هایندل خریداری گردیده ماشین کاغذ فوق برای تولید کاغذ روزنامه طراحی گردید ولی در کارخانه مذکور تا زمان خواباندن تا سپتامبر۱۹۷۶در جهت تولید کاغذ پایه برای گوتینگ استفاده شده است شرکت کاغذ سهند مراغه عملیات دمونتاژ و بسته بندی ماشین کاغذ را طی قرار دادی به شرکت فویت سولزر(suher Voith) واگذاری نمود که سپس از باز کردن ماشین آلات و بسته بندی آنها عملیات انتقال آن به ایران صورت گرفته در پی قرارداد ذکرشده انجام مهندسی پایه( (Basic Enginecring پروژه با خط تولید با تغییرات مورد در خواست شرکت کاغذ مراغه به شرکت فویت سولزر ابلاغ گردید.

شرکت کاغذ ماشین استقرار سایز پرس بروی ماشین کاغذ خریداری شده و از شرکت فویت در خواست گردید با طراحی و برآورد تجهیزات شود

۱- الترناتیو A خط تولید همراه سایز پرس Metering size press

۲- الترناتیو B خط تولید همراه soft nip calendar-coating-top formers

براساس ان قسمتهای سیلندر ها خشک کن به دو قسمت خشک کن ها اولیه قبل سایز پرس اولیه قبل سایز پرس۳۹ عدد می باشد و بعدی ان ۱۰سیلندر می باشد

بیشترین عرض کاغذی که می توان با این ماشین زد۳۷۴ سانتی متر می باشد و مقدار مصرفی آب برای هر تن کاغذ ۳۰متر معکب می باشد

بخار با دما۱۶۰ درجه با فشارbar 10 البته در واحد بویلر تولید می شود در زمان تولید کاغذ ۵/۲۲تن در هر ساعت بخار مورد نیاز برای گرمایش ساختمان سالن تولید و خمیر سازی۴/۶ تن در ساعت می باشد در ضمن هوای فشرده معادل۶۰ متر معکب بر دقیقه که توسط سه عدد کمپوسور به توانm3/hr3500 تامین می کند برق مورد مصرف کارخانه معادل ۹مگاوات که توسط۱۴ ترانس تامین می شود .سالانه می تواند ۵۰۰۰۰تن کاغذ چاپ و تحریر را تولید کند.

اجزئی اصلی ماشین کاغذ

۱- هد باکس

۲-میز فورد درینیر یا وایر (وایر به انگلیسی یعنی سیم)

۳-پرس ها

۴-درایر ها

۵-سایز پرس

۶- IR

۷- کلندر

۸-ریل درام

۹- وایندار

۱۰-ریوایندار

۱۱-فینشینگ

شرح اجزای ماشین کاغذ:

۱-هد باکس Head bax (سر جعبه) این جعبه دارای فشار داخلی توسط سیال الیاف با فشار فن پمپ به لین هد باکس ارسال میشود از انباشته شدن ان جلو گیری می کنند به صورت یکنواخت و هم ارز به روی بر روی میز متحرک و یا وایر شکل دهند ورقه توزیع می کند.

۲- سیستم فوردینیر یا میز متحرک وایر می باشد و چسبیده به دهانه اسلایس هد باکس وایر این امکان را به وجود می آورد خمیر بر اثر گرانش و مکش تا حدودی آب از الیاف گرفته می شود.

۳- پرسها با فشردن ورقه با عبور از چندین پرس متوالی آب بیشتر از الیاف را می گیرد نمد یا فلت حاصله متراکم تر شده آب جذب شده به فلت توسط یو ل باکس وکیوم آن ۲۳۰ میلیمتر جیوه در پرس اول در پرس دوم و سوم۱۳۰ میلیمتر جیوه می باشد

۴- بخش درایر با تماس نمد یا چندین سیلندر متوالی گرم شده توسط بخار زنده آب باقیمانده راکاغذ حذف کرده تماس بین الیاف را بیشتر می شود.

۵- سایز پرس از دو رول تشکیل شده: fix roll که رویه پوششی آن از جنس پلیمری مقاوم ضد سایش به ضخامت ۱۳mm و قطر آن ۷۷۶mm می باشد دیگری: parss roll که رویه پوشش این رول۲۰mm و قطر آن۷۸۰mm می باشد بالای هر دو رول شاورهای نشاسته قرار دارد که با ولو دستی باز یا بسته می شود بستگی به نوع کاغذ و گراماژ دارد .درجه حرارت نشاسته باید بالای۶۰ سانتگراد باشد

۶-بخش IRنوعی خشک کن است که بصورت تونل شکل می باشد از سیگنمت های توری تشکیل شده توسط گاز شهری روشن می شود گرما توسط پمپ دمنده باد به کاغذ دمیده می شود ضمن اشعه ها ماورا بنفش تولید می کند باید فاصله و دو تا تونل باید ۴ سانتی باشد اگر بیشتر از این باشد اثر چندانی بر روی کاغذ ندارد.کار اصلیIR خشک کردن آهار اضافه شده به کاغذ می باشد.

۷- کلندر یا بخش غلتک زنی ورقه کاغذی بعد از سپری شدن از سایز پرس و خشک کردن به بین غلتکهای فلزی پرس و اتو می شود تا مختصات آن کم و سطح آن صاف صیقلی شود.

۸- ریل درام کاغذ پس از عبور از کلندر. خشک شدن و به رطوبت مورد نظر می رسد و درصد خشکی ۹۵ و ۵ درصد رطوبت شده بر روی اسپول پیچنده شده از چرخه تولید خارج می شود.

۱۰- وایندر: کاغذ تولید شده به وایندار انتقال داد به اندازه درخواست تریم گیری و برش داده پس از کنترل کیفیت به انبار محصول ارسال می شود.

۱۱- ریوایندار کاغذ پیچیده شده در وایندار در انبار محصول دوباره باز شده و عمل برش درخواستی مشتری را انجام داده بطور مرتب و منظم پیچاننده شده باسکول شده به واحد بسته بندی یا فنیشنیگ ارسال می شود

توضیح کاملا از هد با کس:

کار هد باکس خمیری را که به وسیله فن پمپ جا به جا شده تلاطم آن را بگیرد و آن را صورت یکنواخت وهم اندازه در عرض ماشین کاغذ درآورد با سرعتی مناسب وارد میز کاغذ سازی کند و شکل پذیری و یکنواختی کاغذ حاصل به پخش صحیح و هماهنگ الیاف و پرکننده ها وابسته است.

۱- توزیع و یک سمت سو کردن خمیر در روی وایر

۲- یک دست کردن غلظت خمیر

۳- کم جهت کردن الیاف خمیر و سرعت حرکت خمیر

۴- در داخل هدباکس رولها رکسی فایرها آشفتگی را کنترل کرده از قلنبه شدن الیاف جلوگیری می کنند.

۵- خمیر خروجی از دهانه اسلایس یا و جت پرتاب با زاویه صحیح موارد ایست که به آنها باید توجه بیشتری باید کرد.

۱- تمیز نگهداشتن هد باکس ۲-سهولت عمل ۳- تنظیم کردن صحیح پارامترهای در ماشین هد باکس از جمله اگر PH بالا باشد مقدار نفوذ پذیری آب بیشتر میشود به عبارت دیگر کاپ کاغذ بالا رود در آن موقع مقدار آلوم مصرفی ما بیشتر می شود ایده آل ترین آن زیر۵/۴ می باشد۴- غلظت خمیر و درجه روانی scf بستگی به گراماژ دارد.

برای توزیع یکنواخت کردن سیال در عرض ماشین تا زمان وارد کردن(خمیری که بصورت دوغ اب میباشد) لوله های چند دهانه به سیستم بازگردانی می شود که توسط ج. ماردن در سال۱۹۵۰ حل نشده بود این دو بخش در همة هدباکس ها مدرن نصب و طراحی می شود اگر به هر دلیل سیستم توزیع مواد پخش کننده خوب عمل نکند در نزدیکی خروجی یا دهانه اسلایس یا دهانه جت فشار پیش می آید. در هدباکسهای تحت فشار یا هیدرولیکی به ۳تا۵ عدد استوانه مشبک توخالی به نام رکسی فایر طراحی می کنند.